Kasutatava materjali valimine mitmesugustest materjalidest on töö, mida piiravad paljud tegurid. Seetõttu on osade materjali valimine osade disainimisel oluline osa. Mehaaniliste osade materjalide valiku põhimõte on: nõutavad materjalid peavad vastama osade kasutamise nõuded jaon hea tehnoloogia ja ökonoomsus.

Mehaaniliste osade kasutusnõuded on järgmised:

1) Osade töö- ja koormustingimused ning nõuded vastavate rikete vältimiseks.

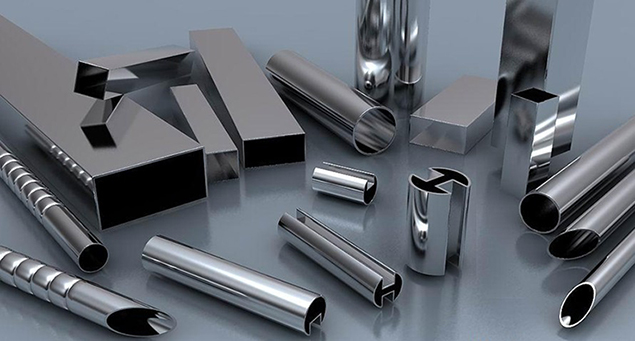

Töötingimused viitavad keskkonnaomadustele, töötemperatuurile ning osade hõõrdumise ja kulumise astmele. Kuumas ja niiskes keskkonnas või söövitavas keskkonnas töötavad osad peavad nende materjalidel olema hea rooste- ja korrosioonikindlus, sellisel juhul võib esmalt kaaluda nende kasutamist. roostevabast terasest, vasesulamist.Töötemperatuuri mõjul materjali valikule on peamiselt kaks aspekti: ühelt poolt on vaja arvestada kahe omavahel koostööd tegeva osa materjalide lineaarset paisumistegurit, mis ei tohiks samuti erineda. palju, et mitte tekitada temperatuuri muutumisel liigset termilist pinget või lahtist sobivust;Teisalt tuleks arvestada ka materjalide mehaaniliste omaduste muutumisega temperatuuri mõjul. Libhõõrdumise all töötavad osad pinna kõvaduse parandamiseks, kulumiskindluse suurendamiseks tuleks valida sobiv karastatud terase, karbureeritud terase, nitriidterase ja muude sortide pinnatöötluseks või valida heade materjalide hõõrdumise vähendamine ja kulumiskindlus.

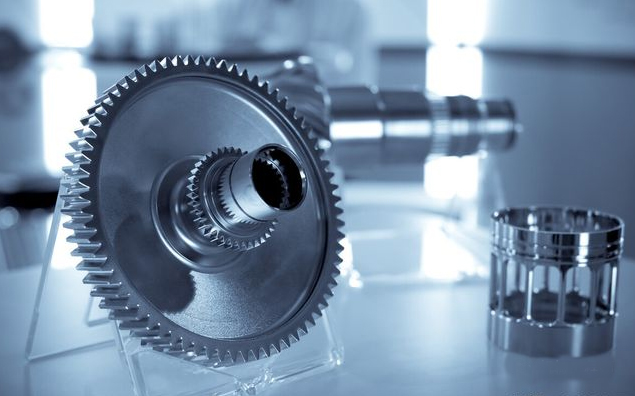

Koormusseisund viitab detailile avalduva koormuse ja pinge suurusele ja olemusele.Haprad materjalid sobivad põhimõtteliselt ainult staatilise koormuse all töötavate osade valmistamiseks.Löögi korral tuleks põhimaterjalina kasutada plastmaterjale. suuremate kontaktipingetega osade pind peaks valima materjalide, näiteks pinnakarastava terase pinnatöötluse; Pinge all olevate osade jaoks tuleks valida väsimuskindlad materjalid; Löögikoormuse all olevate osade jaoks tuleks valida suure löögikindlusega materjalid ;Sest suurus sõltub tugevusest ning osade suurus ja kvaliteet on piiratud, tuleks valida kõrge tugevusega materjalid;Osade jaoks, mille mõõtmed sõltuvad jäikusest, tuleks valida suurte elastsusmoodulitega materjalid.

Üldiselt saab metallmaterjalide omadusi kuumtöötlemisega parandada ja parandada.Seetõttu on materjalide potentsiaali arendamiseks vaja täielikult ära kasutada kuumtöötlemise vahendeid.Enimkasutatava moduleeritud terase puhul saab erineva karastustemperatuuri tõttu saada erinevate mehaaniliste omadustega tooriku.Mida kõrgem on karastus temperatuur, mida madalam on materjali kõvadus ja jäikus ning parem plastilisus. Seetõttu tuleks erinevate materjalide valikul samaaegselt sätestada kuumtöötluse spetsifikatsioon ja märkida see joonisele.

2) Osade suuruse ja kvaliteedi piirangud.

Osade suurus ja kvaliteet, suurus ja materjali valik ning tooriku valmistamismeetod. Valutooriku tootmist ei saa üldjuhul piirata suuruse ja massi suurusega; Sepistamistooriku valmistamisel tuleb pöörata tähelepanu sepistamise tootmisvõimsusele masinad ja seadmed.Lisaks peaks osade suurus ja kvaliteet suuruse ja materjali kaalu suhe olema nii palju kui võimalik, et valida suurte materjalide tugev kaalusuhe, et vähendada osade suurust ja kvaliteeti.

3) Osade tähtsus kogu masinas ja komponentides.

4) Muud erinõuded (nagu isolatsioon, diamagnetiline jne).

Tehnoloogilised nõuded

Tehnoloogilised nõuded

Osade valmistamise lihtsaks muutmiseks tuleks materjalide valimisel arvestada detailide struktuuri, suuruse ja tooriku tüübi keerukust. Keerulise kuju ja suurte mõõtmetega osade puhul tuleks tooriku valamise puhul valida hea valamistõhusus; kui kaalutakse keevitustoorikut, tuleks valida hea keevitusvõimega madala süsinikusisaldusega teras. Lihtsa kuju, väikese suurusega, suure osade partii jaoks, mis sobivad stantsimiseks ja stantsimiseks, tuleks valida head plastmaterjalid. Kuumtöötlust vajavate osade jaoks tuleks materjalil peab olema hea kuumtöötlusvõime. Lisaks tuleks arvestada ka materjali enda töödeldavust ja töödeldavust pärast kuumtöötlust.

Majanduslik nõue

Majanduslik nõue

1) Materjali enda suhteline hind

Kasutusnõuete täitmise eelduseks tuleks valida võimalikult odavaid materjale. See on eriti oluline masstoodangu osade puhul.

2) Materjalide töötlemiskulud

Kui detaili kvaliteet ei ole kõrge ja töötlusmaht on suur, moodustavad töötlemiskulud suure osa detaili kogumaksumusest. Kuigi malm on odavam kui terasplaat, on valu keevitamine kallim. raud kui terasplaat teatud üksikute või väikesemahuliste kastiosade jaoks, kuna viimane säästab vormi valmistamise kulusid.

3) Säästke materjale

Materjalide kokkuhoiu eesmärgil saab kasutada kuumtöötlust või pinna tugevdamist (haavelõhkumine, valtsimine jne), et anda materjalidele täielik mängulisus ja kasutada ära võimalikud mehaanilised omadused; Pinnakate (kroomimine, vasendamine, mustamine, sinine, jne) saab kasutada ka korrosiooni- ja kulumisastme vähendamiseks, osade kasutusea pikendamiseks.

4) Materjalide kasutusmäär

Materjalide kasutusmäära parandamiseks ei saa kasutada lõikamist või vähem lõikamist, näiteks stantsitud sepistamist, investeerimisvalu, stantsimist jne, mis ei saa mitte ainult parandada materjalide kasutusmäära, vaid ka vähendada materjalide tööaega. lõikamine.

5) Säästke väärtuslikke materjale

Kombineeritud struktuuri kasutamine võimaldab säästa kõrgemate materjalide hinda, näiteks kombineeritud struktuuriga tiguülekande rõngas, millel on hea hõõrdumise vähendamine, kuid kallis tinapronks, ja ratta südamik on odav malm.

6) Säästke haruldasi materjale

Sellega seoses saab Hiinas ohtrate ressurssidega mangaani-boori legeerterastega asendada vähemate ressurssidega kroomi-nikli legeerteraseid ning tinapronksi asemel alumiiniumpronksi.

7) Materjalidega varustamine

Materjalide valikul tuleks valida kohapeal saadaolevad ja hõlpsasti tarnitavad materjalid, et vähendada hankimise, transpordi, ladustamise kulusid; Tarnimise ja ladustamise seisukohalt tuleks lihtsustatud materjaliliikidest osade väikeses partii tootmiseks lähtuda. vähendada võimalikult palju samal masinal kasutatavate materjalide sorte ja spetsifikatsioone, et lihtsustada tarnimist ja haldamist ning töötlemise ja kuumtöötlemise protsessis on palju lihtsam omandada kõige mõistlikum töömeetod, seega parandada tootmiskvaliteeti, vähendada vanaraua, parandada tööviljakust.

Postitusaeg: 22.02.2022

- Järgmine: Töötajate kohalolek

- Eelmine: Sekonic Metalsi epideemiate ennetamise ja tõrje rühm